粉末冶金產品耐腐蝕性如何。粉末冶金產品的耐腐蝕性和材料的特性有很大的關系,我們具體來看看。

一、材料特性與耐腐蝕性的關系

不銹鋼粉末冶金產品優勢:在鹽霧、弱酸堿環境中表現優異,通過鉻、鎳等合金元素形成致密氧化膜。

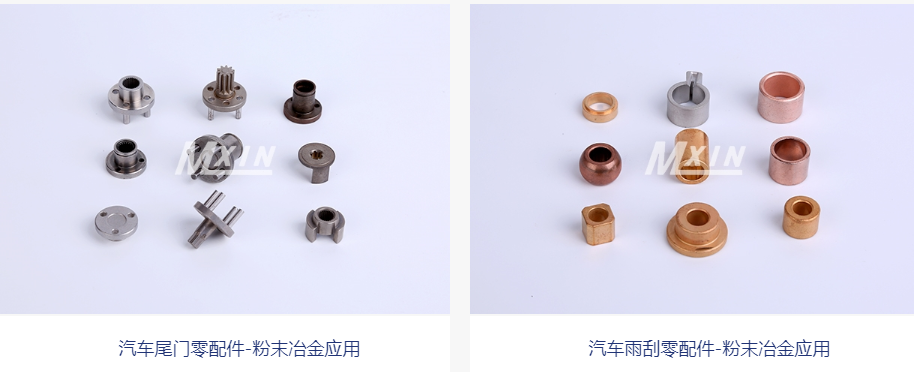

應用場景:海洋設備、化工管道等潮濕環境。

數據支持:鹽霧試驗(ASTM B117標準)中,316L不銹鋼粉末冶金材料經96小時噴霧后腐蝕率低于0.1g/m2·h。

銅基粉末冶金產品優勢:抗大氣、淡水腐蝕性強,適用于電器觸點、軸承等。

局限性:在氨或強堿性溶液中易受腐蝕。

鐵基粉末冶金產品挑戰:易生銹,尤其在沿海高濕度地區。

改進措施:合金化:添加鉻、鉬等元素提高耐蝕性。

蒸汽處理:生成Fe?O?氧化膜,但需控制溫度(480℃)和蒸汽流量,避免脆性。

二、表面處理對耐腐蝕性的影響

涂層與鍍層電鍍:鋅、鎳鍍層可隔絕氧氣和水,適用于一般腐蝕環境。

涂覆防銹油:短期防護有效,需定期補涂。

蒸汽處理工藝優化:通過井式蒸汽爐生成致密的Fe?O?膜,但需避免局部過熱(>570℃)導致FeO生成。

三、孔隙率與腐蝕風險

多孔結構:粉末冶金材料的孔隙易滯留Cl?、H?S等腐蝕性離子。

改進措施:壓制與燒結工藝:提高成型壓力(>600MPa)和燒結溫度(>1200℃),降低孔隙率至<5%。

密封處理:對孔隙進行樹脂填充或真空浸漬。

四、不同腐蝕環境中的性能表現

鹽霧環境加速腐蝕:Cl?離子破壞氧化膜,需選用高鎳合金(如Inconel 600)或加強鍍層。

測試方法:中性鹽霧試驗(5% NaCl溶液,35℃環境,持續96小時)。

酸堿溶液酸性環境:不銹鋼材料耐腐蝕,但氫離子可能引發晶間腐蝕。

堿性環境:銅基材料表現優于鐵基,但需避免氨水腐蝕。

粉末冶金生產廠家講解的上述關于粉末冶金產品的耐腐蝕性可提升50%-80%,滿足大多數工業場景需求。對于極端環境(如高溫濃硫酸),需選用特殊合金(如鈦合金)或陶瓷基復合材料。